?在松香、松節油生產過程中,松脂洗滌、澄清所產生的廢水是松脂加工廠主要的污染散發源,一般說來,此廢水屬有機有毒高污染負荷類。今天,我們就來了解一下物化法處理松脂加工廢水處理案例。

一、工程概況

某公司是一家主要生產松香樹脂中間體的林化企業,生產過程中會產生含有大量松脂、松節油等成分復雜的高濃度有機廢水,可生化性較差。針對以上特點,松脂加工廢水處理工程案例主體采用“絮凝反應沉淀→絮凝反應氣浮→過濾”的處理工藝,歷經4個月的調試、整改、運行后通過竣工驗收,其監測結果表明,出水完全滿足預先約定的回用水水質要求,實現零排放。

二、廢水水量與水質

松脂加工廢水處理工程案例進入廢水處理的廢水包括生產工段廢水、車間沖洗廢水和松脂保養廢水。生產工段排水量約1.3m3/t松香,占廢水總量的80%,內含成分復雜,污染物濃度高。混合廢水的CODcr、SS、油脂和Fe2+等指標均較高,B/C值小于0.1。基于處理工藝可行性、處理成本及生產用水水質要求等方面的綜合考慮,廠方要求廢水經處理后全部回用生產。

三、處理工藝

松脂加工廢水處理工程案例確定處理工藝之前,已在實驗室、生產現場進行了多次實驗,結合處理設施建設場地、廢水特征等因素,并根據設施試運行出現的問題,不斷調整與改進。

四、設計要點

1.預處理

預處理包括吊篩、沉渣、隔油和加堿預沉。生產外排廢水的水溫約80℃,此時攜帶大量的SS主要是樹皮、木屑、砂石等原料帶進的雜物,它們均可被吊篩截留。隨著水溫下降,大量松脂、松節油亦隨之析出、聚集,可通過沉渣和隔油設施收集回收再利用。鑒于處理站離車間廢水排放口較遠,輸送過程中仍會有松脂析出而堵塞管路,整改時設置了投加NaOH的預沉設施,大限度地避開管道堵塞。

2.調節

廢水進入調節池時水溫一般為55~60℃,采用鼓風機鼓風攪拌降溫,12h后水溫可降至40~45℃,基本可保證后續物化處理有較佳的效果。

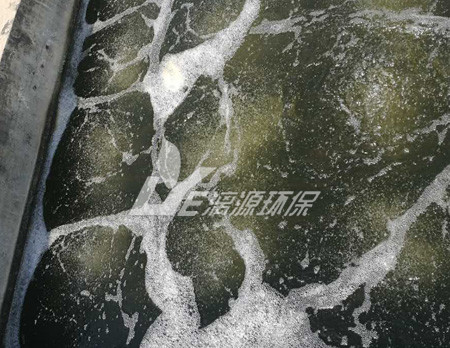

3.沉淀、氣浮與過濾

為了使流程盡量簡練、緊湊,便于操作,對設備構造與材料選型均進行了以下優化設計:

(1)絮凝反應區采用穿孔旋流形式,并與沉淀區或氣浮區合建。

(2)沉淀形式根據投加Ca(OH)2后產生的絮體密度大、易沉的特征選用斜板沉淀。

(3)溶氣方式用氣液混合泵替代常規空壓機、溶氣罐和溶氣泵的組合模式;同時過濾罐濾料選用纖維球,可直接反沖洗,省了氣體反沖洗設施。

五、調試運行及驗收監測

1.調試運行

調試運行歷時三個半月,絮凝反應的水溫在35~45℃之間,調試運行包括設備試運行和工藝參數調試。通過設備的試運行,發現了析出的松脂堵塞廢水輸送管道現象,于是對廢水預處理系統進行整改,增設一套投加NaOH預沉的鋼結構設備,解決了廢水輸送問題。

工藝參數調試主要進行投藥量和溶氣水量的調控。藥劑調配濃度分別為:Ca(OH)2為過飽和乳液,Al2(SO4)3為10%溶液,PAM為1‰溶液。藥劑投加采用pH監測儀配套計量泵進行,反應的pH值控制范圍和相應藥劑投加量為:絮凝反應沉淀池pH值范圍9.0~10.5,Ca(OH)2投加量4kg/h;絮凝反應氣浮池pH值范圍6.6~7.2,Al2(SO4)3投加量1.6 kg/h,PAM投加量0.054 kg/h。溶氣水比例R=30%,壓力0.3~0.4Mpa。

2.驗收監測

系統穩定運行2周后,由環境監測站連續2d的取樣監測,其結果表明:處理后出水全部回用到生產車間,水質完全達到設計和回用水的要求。

六、總結

松脂加工廢水處理工程案例中廢水含有大量松脂,其黏度大,容易堵塞管路,需經完善的預處理后方可進入主體處理設施。設計時沉渣池和隔油池要有足夠停留時間,使廢水冷卻,讓松脂充分析出;同時輸送管路要盡量短,方便拆卸清通,盡量保持連續運行。

漓源環保工程師聯系電話:辛工:13580340580 張工:13600466042